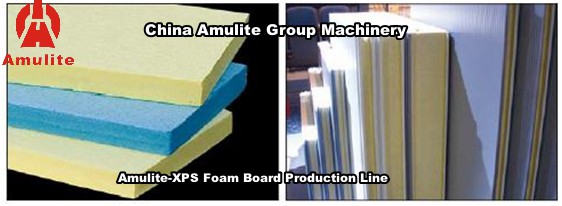

Amulite CO2 XPS 폼 보드 생산 라인

간단한 설명:

I. 기술 소개

첫째, 대칭형 XPS 재료를 핵제 및 색상 배치와 같은 다른 보조 재료와 혼합하고, 두 번째로 자동 진공 공급 장치를 사용하여 I등급 압출기의 호퍼에 넣습니다. 세 번째로 특수 설계한 스크류 대칭형으로 수지를 용융 및 가소화하는 동시에 고압 및 혼합으로 발포제를 주입합니다. 넷째, 이를 Grade II 압출 시스템에 넣어 혼합하고, 혼합하고, 압력을 가하고 다시 냉각한 다음 보드용 특수 금형으로 폼 보드를 압출한 다음 냉각하고 성형하여 보드를 냉각하고 성형합니다.보드를 Grade I 인출 시스템에 넣고 운송 역할을 통해 Grade II 인출 시스템으로 운반하는 단계;여섯째, 양면의 잔 가장자리 바이소를 절단하고 설정된 1ength에 따라 가로 절단을 마무리하는 단계;첫 번째 단계, 스태킹 및 보관.

제품 상세 정보

제품 태그

전기 단위:

메인 모터 Beide 브랜드(Siemens Standard Motors Ltd.)

변환기 Danfoss 또는 Siemens 브랜드

AC 접촉기 Siemens 또는 Schneider 브랜드 온도 컨트롤러 미터 Omron 브랜드 또는 Fuji 브랜드 전압 380V,50HZ

AM-XPS75P/200CO2XPS 폼보드 생산 라인

나.기술al 소개

첫째, XPS 재료를 핵제 및 색상 배치와 같은 다른 보조 재료와 대칭적으로 혼합합니다.두 번째로 진공 공급 장치를 통해 자동으로 Grade I 압출기의 호퍼에 넣습니다.셋째, 특수 설계된 스크류로 수지를 대칭적으로 용융 및 가소화함과 동시에 발포제를 고압으로 주입하여 용융된 수지와 혼합하는 공정;넷째, 이를 Grade II 압출 시스템에 투입하여 용융, 혼합, 가압 및 재차 냉각하고 폼 보드를 보드용 특수 금형으로 압출한 다음 냉각 및 성형 장치를 통해 보드를 냉각 및 성형합니다. 시스템을 끄고 운반

운송 롤에 의한 Grade II 인출 시스템으로;여섯째, 낭비의 가장자리를 제거합니다.

설정된 길이에 따라 양면 절단 및 마무리 가로 절단을 하는 톱;마지막 단계, 스태킹 및 보관.

II.메인 재료

1> XPS 수지

2> 발포제 및 보조발포제 3> 핵제

4> 색상 배치

5> 기타 보조재료

참고: 계약 체결 후 재료 처방, 재료 유형 및 관련 기술 문서를 고객에게 제공합니다.

기계 구성 요소

1> 플라스틱 믹서 1 세트

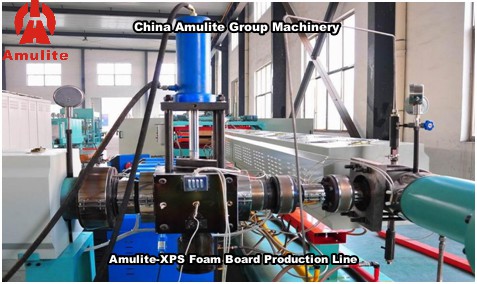

2> 등급 I 압출 시스템 1 세트

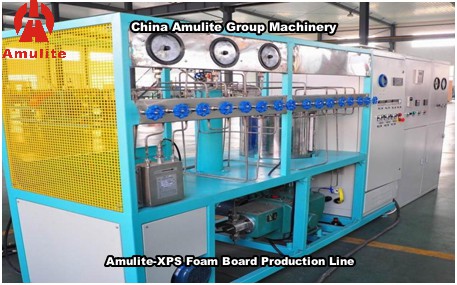

3> CO2발포제 주입 시스템 1식 4> 보조 발포제 주입 시스템 1식 5> CO2Flow show 시스템 1대 6> HCFC 발포제 주입 시스템 1대 7> 자동 순교환 시스템 1대

8> 등급 II 압출 시스템 1 세트

9> 압출 다이 헤드 1 세트

10> 교정 및 인출 시스템 1 세트

11> 전송 및 냉각 시스템 1 세트

12> 등급 II 인출 시스템 1 세트

13> 세로 절단 시스템 1 세트

14> 수평 절단 시스템 1 세트

AM-75P/200CO2XPS 발포보드 생산 라인

1.급송 체계

2.AM75/44트윈 스크류 압출기 1 세트

삼.CO2발포제 주입 시스템1 세트

4.보조포포제 주입 체계 1 세트

5.프레온폼제 주입시스템 1 세트

6.CO2흐름 보여주다 체계 1 세트

7.자동적 인 순교환 체계 1 세트

8.2등급 압출 체계 1 세트

9.압출 주사위 머리 1 세트

10.교정 및 인출 시스템 1 세트

11.변속기 및 냉각 시스템 1 세트

12.2등급 빼다 체계 1 세트

13.길게 절단 체계 1 세트

14.수평의 절단 체계 1 세트

15> 가로 절단 체계 1 세트

15.전기 단위

XPS 발포 보드 재활용 및 펠리타이저 기계

모델 AM-XPS-JR100B

1> XPS 폼 보드 파쇄기 장치 1 세트

2> 단일 스크류 가소화 및 압출 장치 1 세트

3> 필터 순 변화 장치 1 세트

4> 냉각 탱크 1 세트

5> 절단 작은 공 기계 1 세트

참고: 위의 발포제 비율은 참고용일 뿐이며 실제 데이터는 원료 및 시장 수요에 따라 조정됩니다.